Actualidad informática

Noticias y novedades sobre informática

La impresión 3D utilizada como una herramienta para explicar la física teórica

Los estudiantes pronto podrán ser capaces de alcanzar y tocar algunos de los conceptos teóricos que se imparten en clases de física gracias a una novedosa idea concebida por un grupo de investigadores del Imperial College de Londres. En el nuevo estudio publicado el nueve de diciembre, en la revista EPL, los investigadores han demostrado con éxito que la complejidad de la física teórica se puede transformar en un objeto físico utilizando una impresora 3D.

En sólo ocho horas, y un costo de alrededor de 15 euros, fueron capaces de utilizar una impresora 3D disponible en el mercado para crear su propio objeto de 8 cm3 basado en un modelo matemático que describe cómo se pueden iniciar los incendios forestales y la forma en que finalmente se extienden a través del tiempo .

Los investigadores han llamado al enfoque «Sculplexity«, que también podría ser utilizado para producir obras de arte basadas en la ciencia, o transformar la manera en que las ideas y conceptos se presentan y discuten en la comunidad científica .

Coautor del estudio, el Dr. Tim Evans, un físico teórico del Imperial, dijo: «El trabajo fue inspirado por una visita al Museo Albert Museum en Londres, donde me encontré con el primer objeto que se imprimió en 3D que el museo había adquirido.

«El objeto era una mesa inspirada en las estructuras arbóreas que se encuentran en la naturaleza, que es un ejemplo de un proceso de ramificación que se encuentra comúnmente en los sistemas complejos de la física teórica. Esto me llevó a pensar, ¿qué otros procesos familiares para la física podrían ser convertidos en un objeto impreso en 3D? »

Coautor del estudio, el Dr. Tim Evans, un físico teórico del Imperial, dijo: «El trabajo fue inspirado por una visita al Museo de Victoria y Alberto en Londres, donde me encontré con el primer objeto que se imprimió en 3D del museo había adquirido.

«El objeto era una mesa inspirada en las estructuras arbóreas que se encuentran en la naturaleza, que es un ejemplo de un proceso de ramificación que se encuentra comúnmente en los sistemas complejos de la física teórica. Esto me llevó a pensar, ¿qué otros procesos familiares para la física podría ser convertido en un objeto impreso en 3D? »

Los sistemas complejos están compuestos de muchas partes que interactúan en diversas escalas de tiempo y longitud y que muestran un comportamiento coherente y ciertos patrones a gran escala. Un organismo vivo es el mejor ejemplo de un sistema complejo, en el que las partes individuales – en este caso los procesos moleculares en la célula – interactúan entre sí y contribuyen a procesos mucho más grandes en una escala macroscópica.

Las interacciones en juego en muchos sistemas complejos pueden ser mapeadas en una rejilla de dos dimensiones que se divide en cuadrados idénticos, o «células». Cada una de las células puede existir en un cierto estado y evolucionar con el tiempo, que se rige por un determinado conjunto de reglas.

En su estudio, los investigadores utilizaron un incendio forestal como un ejemplo, en el que cada celda representa un árbol que podría bien estar vivo, muerto o ardiendo. El estado exacto en el que cada celda está ocupada en el tiempo depende de un conjunto de reglas, que tienen en cuenta la proximidad de la celda a otras celdas que pueden ser que arde o si fue alcanzado por un rayo.

«La idea básica es simple», continuó el Dr. Evans. «Una impresora 3D construye un objeto en capas, la altura del objeto puede ser considerado como tiempo Suponga que tiene un modelo matemático que define una imagen plana, de dos dimensiones que evoluciona en el tiempo, que normalmente será un cuadrícula con algunos lugares llenos y algunos vacíos.

«El modelo matemático se define en cada punto en el tiempo lo que debe imprimir la impresora en una altura. El siguiente paso en el modelo definirá entonces qué imprimir en la parte superior de la primera capa, y así sucesivamente. El resultado es un objeto 3D que muestra cómo el modelo matemático ha evolucionado con el tiempo «.

El modelo resultante que los investigadores crearon no estuvo exento de problemas técnicos, sin embargo, el Dr. Evans cree que la experiencia les ha permitido identificar los obstáculos, formular soluciones e inspirar a la comunidad de físicos a «ser creativos».

Fuente: Institute of Physics

Hígado fabricado mediante impresión 3D

Una compañía pionera, Organovo, promete que el próximo año veremos el primer hígado artificial. La impresión 3D es una gran apuesta, en la que el sector privado y algunos grupos de investigación públicos han centrado sus esfuerzos. En este segundo caso, hace unos días unos científicos de la Universidad de Cambridge, lograron imprimir células ganglionares de la retina y células de la glía.Las células madre y la impresión 3D prometen revolucionar la medicina

Su éxito permitía que pudiéramos soñar con que algún día la impresión 3D pudiera ser usada en la regeneración de estructuras visuales dañadas por alguna enfermedad o accidente. Aunque no podemos decir todavía que las impresoras 3D servirían para curar la ceguera, lo cierto es que sus aplicaciones en medicina regenerativa son cada día más evidentes.

Dentro del sector privado, hay una compañía que destaca especialmente por el uso de la impresión 3D en biomedicina. Se trata de Organovo, una empresa fundada en 2003 a partir de los resultados de investigación del Dr. Thomas Boland en la Clemson University de Estados Unidos. Sus pioneros trabajos contaron con el apoyo de otras entidades académicas, como la University of Missouri o los propios Institutos Nacionales de Salud (NIH).

El pasado mes de octubre la compañía estadounidense anunció que había conseguido imprimir tejidos hepáticos, que habían presentado una actividad normal durante 40 días. Estos cultivos tridimensionales también respondían de manera fisiológica a determinados fármacos.

Por desgracia, contar con un cultivo hepático tridimensional no es lo mismo que construir un hígado artificial mediante impresión 3D. Para lograr realmente un órgano funcional, necesitamos también acoplar de alguna manera estructuras similares a vasos (arterias y venas), que pudieran mimetizar el riego sanguíneo que recibe un hígado de forma normal en nuestro organismo.

Organovo ha anunciado que ya es capaz de construir un auténtico sistema vascular mediante impresión 3D, noticia que facilitaría la llegada de un hígado artificial el próximo año. Una noticia excelente para la investigación biomédica, que ve en esta puntera tecnología una posible solución para los problemas de abastecimiento de órganos de trasplantes o incluso para la reparación de tejidos dañados tras una enfermedad o accidente.

Fuente: ALT1040

Licencia CC

Miedo a la impresión 3D

La policía de Manchester detuvo a una serie de personas sospechosas de imprimir armas con una impresora 3D. El miedo pareció instalarse en la Red, cuando finalmente resultaron ser piezas de otro tipo.

A partir de ahí, la información comenzó a expandirse en la Red como la pólvora (nunca mejor dicho), despertando de nuevo el eterno «miedo a la tecnología». Curiosamente, horas después de publicarse la noticia, se desmentía que las piezas encontradas formaran parte de ningún arma de plástico.

La información era publicada por varios periódicos británicos (como The Telegraph), donde se puede leer que la policía de Manchester detenía a una serie de personas, supuestamente relacionadas con el crimen organizado, acusadas de fabricar armas con una impresora 3D. Horas más tarde, después de que la psicosis 3D se expandiera por Internet, se confirmaba que esas piezas encontradas no tenían ninguna relación con una pistola, etc.

Siempre que existe una brecha tecnológica, llegan los miedos, algunos justificados y otros no tanto. A la impresión 3D se le empiezan a colgar los mismos demonios que, por ejemplo, a los videojuegos. Que juegues a Grand Theft Auto no te convierte automáticamente en una persona violenta o que piense seriamente en iniciar su carrera en el mundo del tráfico de drogas. Como siempre, culpamos a la tecnología, cuando el error es humano.

A finales del mes de julio se hablaba de que las impresoras 3D podían perjudicar seriamente la salud, algo que tampoco era del todo cierto. Como vemos, vuelve a repetirse el cuento del «miedo al avance». Está claro que las herramientas adecuadas en las manos equivocadas pueden ser un problema, pero no nos equivoquemos, no culpemos a un objeto que hemos creado, el error siempre es humano.

Ampliar en: ALT1040

Licencia CC

Compuesto natural puede ser utilizado para la impresión 3-D de implantes

Investigadores de la Universidad Estatal de Carolina del Norte, la Universidad de Carolina del Norte en Chapel Hill y Laser Zentrum Hannover han descubierto que un compuesto de origen natural puede ser incorporado en los procesos de impresión en tres dimensiones (3-D) para crear médica implantes de polímeros no tóxicos. El compuesto es riboflavina, que es conocido como vitamina B2.

«Esto abre la puerta a una gama mucho más amplia de materiales para implantes biocompatibles, que pueden ser utilizados para desarrollar diseños de implantes personalizados utilizando la tecnología de impresión 3-D,» dice el Dr. Roger Narayan, autor principal de un artículo que describe la obra y profesor del servicio de ingeniería biomédica en la NC State y UNC-Chapel Hill (EE.UU.).

Los investigadores de este estudio se centraron en una técnica de impresión 3-D llamada polimerización de dos fotones, ya que esta técnica se puede utilizar para crear objetos pequeños con las características detalladas – tales como andamios para la ingeniería de tejidos, microagujas u otros dispositivos de liberación de fármacos implantables.

La polimerización de dos fotones es una técnica de impresión 3-D para la fabricación de estructuras sólidas a pequeña escala a partir de muchos tipos de precursores líquidos fotorreactivos. Los precursores líquidos contienen químicos que reaccionan a la luz, convirtiendo el líquido en un polímero sólido. Al exponer el precursor líquido al volumen esperado de la luz, la técnica permite a los usuarios para «imprimir» los objetos 3-D.

La polimerización de dos fotones tiene sus inconvenientes, sin embargo. La mayoría de los productos químicos mezclados en los precursores para hacerlos fotorreactivo también son tóxicos, lo que podría ser problemático si las estructuras se utilizan en un implante médico o están en contacto directo con el cuerpo.

Pero ahora los investigadores han determinado que la riboflavina se puede mezclar con un material precursor para que sea fotorreactivo. Y riboflavina es a la vez no tóxica y biocompatible – es una vitamina que se encuentra en todo, desde los espárragos al queso cottage.

Fuente: Alexander K Nguyen, Shaun D Gittard, Anastasia Koroleva, Sabrina Schlie, Arune Gaidukeviciute, Boris N Chichkov, Roger J Narayan. Two-photon polymerization of polyethylene glycol diacrylate scaffolds with riboflavin and triethanolamine used as a water-soluble photoinitiator. Regenerative Medicine, 2013; 8 (6): 725 DOI:10.2217/rme.13.60

Nueve vídeos de impresión en 3D

Seamos realistas, no todo lo que se puede describir es completamente apreciado sólo con palabras, por lo que espero que estos vídeos ayuden a y entender cómo es la impresión 3D es en realidad,

Bicicleta

Piezas móviles

Llaves de Trabajo

Llave grande

Muebles funcionales a partir de plástico reciclado

Miniatura de nave espacial

Un riñón

Vasos sanguíneos

Yoda

Impresoras 3D y medio ambiente

La impresión 3D es considerada como nueva revolución industrial del siglo XXI, que nos permitirá imprimir todo aquello que imaginemos y seamos capaces de diseñar, está cambiando nuestra forma clásica de entender la producción y la manufactura.

Un estudio realizado por la Michigan Technological University indicaría que la impresión 3D no solo sería más barata, sino que además es más ecológica.

El trabajo, publicado en la revista ACS Sustanaible Chemistry Engineering sostiene que la impresión 3D usa menos energía, que provoca que se reduzcan las emisiones de dióxido de carbono. Los estudios que realizaron concluyeron que fabricar un producto mediante impresión 3D consumía entre un 41 y un 64% menos de energía, lo cual contribuía a favorecer el lado verde de estas impresoras.

Su investigación se llevó a cabo utilizando el proyecto RepRap, una impresora 3D que puede ser usada para realizar prototipos de manera rápida y económica. A pesar de sus buenos resultados, los científicos norteamericanos son conscientes de que este ha sido solo el paso previo para certificar realmente la eficiencia y sostenibilidad de la impresión 3D.

Fuente: ALT1040

Licencia CC

Impresión en una nueva dimensión, impresoras 4D

Imagínese un recubrimiento de automóvil que cambia su estructura para adaptarse a un ambiente húmedo o a una carretera cubierta de sal, para proteger mejor el coche de la corrosión. O pensemos en el uniforme de un soldado que podría alterar su camuflaje o proteger más eficazmente contra el gas venenoso o metralla al contacto .

Tres investigadores universitarios de University of Pittsburgh’s Swanson School of Engineering, Harvard School of Engineering and Applied Sciences, y la University of Illinois proponen avanzar un paso , o mejor dicho , una dimensión aún más sobre la impresión 3D . Gracias a una subvención de 855000 $ de la Oficina de Investigación del Ejército de Estados Unidos , el equipo espera desarrollar materiales 4D, que pueden exhibir un comportamiento que cambia con el tiempo .

Los tres científicos integrarán su experiencia en manipular nano y micro materiales para producir, a través de impresión 3D, materiales que pueden modificar sus estructuras a través del tiempo en el nivel macro. La impresión tridimensional, también conocida como fabricación aditiva, es el proceso de crear un objeto en 3D sobre la base de un modelo digital mediante el depósito de capas sucesivas de material.

«En lugar de construir un material estático o uno que simplemente cambia de forma, estamos proponiendo el desarrollo de la adaptación, compuestos biomiméticos que reprogramar su forma, propiedades o función de la demanda, en base a estímulos externos», explicó Balazs . «Mediante la integración de nuestra capacidad para imprimir en tres dimensiones materiales precisos , jerárquicamente estructurados, sintetizar componentes estímulo – respuesta, y predecir el comportamiento temporal del sistema, esperamos sentar las bases para el nuevo campo de la impresión de 4D.»

Lewis agregó que la tecnología de impresión 3D actual permite a los investigadores desarrollar una funcionalidad compleja en los niveles nano y micro, no sólo a lo largo de toda una estructura, sino también dentro de las áreas específicas de la estructura. » Si utiliza materiales que poseen la capacidad de cambiar sus propiedades o la forma varias veces, usted no tiene que construir para un uso específico de una sola vez «, explicó . «Compuestos que pueden ser reconfigurados en presencia de diferentes estímulos podrían extender ampliamente el alcance de la impresión 3D .»

Dado que la investigación utilizará rellenos sensibles incrustados dentro de un hidrogel de estímulos – respuesta, Nuzzo dice que esto abre nuevas rutas para la producción de la próxima generación de sensores inteligentes, recubrimientos, textiles, y componentes estructurales. » La capacidad de crear un tejido que responde a la luz mediante el cambio de su color, y a la temperatura mediante la alteración de su permeabilidad, e incluso a una fuerza externa por el endurecimiento de su estructura, es posible a través de la creación de materiales sensibles que son simultáneamente adaptativos, flexibles, ligeros y fuertes. es esta » funcionalidad complicada » la que hace de la verdadera impresión 4D un cambio significativo» .

Fuente: EurekAlert!

Contacto: John Fedele

jfedele@pitt.edu

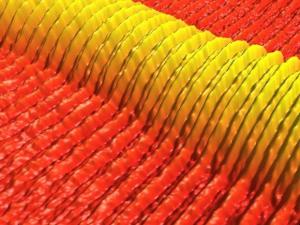

Impresión de nanoestructuras con material de automontaje

Un equipo multiinstitucional de ingenieros ha desarrollado un nuevo enfoque para la fabricación de nanoestructuras para la industria de semiconductores y de almacenamiento magnético. Este enfoque combina la tecnología de impresión de inyección avanzada de tinta de arriba- abajo con un enfoque de abajo-arriba (bottom-up) que consiste automontaje de bloques de copolímeros, un tipo de material que puede formar espontáneamente estructuras ultrafinas.

El equipo, formado por nueve investigadores de la Universidad de Illinois en Urbana-Champaign, la Universidad de Chicago y la Universidad de Hanyang en Corea, fue capaz de aumentar la resolución de su estructura de fabricación compleja de aproximadamente 200 nanómetros a aproximadamente 15 nanómetros. Un nanómetro es la mil millonésima parte de un metro, el ancho de una molécula de ADN de doble cadena.

La capacidad de fabricar nanoestructuras de polímeros, ADN, proteínas y otros materiales «blandos» tiene el potencial de permitir nuevas clases de electrónica, dispositivos de diagnóstico y sensores químicos. El reto es que muchos de estos materiales son fundamentalmente incompatibles con los tipos de técnicas litográficas que se utilizan tradicionalmente en la industria de circuitos integrados.

Técnicas de impresión recientemente desarrollados, de ultra alta resolución mediante inyección de tinta tienen un cierto potencial, con la resolución demostrada hasta 100-200 nanómetros, pero hay retos importantes para lograr la verdadera dimensión de nanoescala. «Nuestro trabajo demuestra que los procesos de autoensamblaje de polímero pueden proporcionar una forma de evitar esta limitación», dijo John Rogers, profesor en Ciencia de los Materiales e Ingeniería de la UIUC.

Rogers y sus colegas informan sobre sus hallazgos en la edición de septiembre de la revista Nature Nanotechnology. La combinación de impresión de chorro de copolímeros en bloques de auto-montaje permitió a los ingenieros lograr una resolución mucho más alta, según lo sugerido por Onses Serdar, un científico postdoctoral en UIUC. Onses obtuvo su doctorado en la Universidad de Wisconsin con Paul Nealey, ahora profesor Brady W. Dougan de Ingeniería Molecular de Universidad de Chicago y coautor del artículo de Nature. «Este concepto resultó ser muy útil», dijo Rogers.

Los ingenieros utilizan materiales de automontaje para aumentar los procesos de fotolitografía tradicionales que generan patrones para muchas aplicaciones tecnológicas. Primero se crean ya sea un patrón topográfico o químico con los procesos tradicionales. Para el artículo de Nature , esto se hizo en el IMEC en Bélgica, un centro de investigación independiente de nanoelectrónica. El laboratorio de Nealey es pionero de este proceso de autoensamblaje dirigido de copolímeros en bloque con nanopatrones químicos.

Beneficios de impresión e-jet

La forma avanzada de impresión de inyección de tinta que los ingenieros utilizan para depositar localmente bloque de copolímeros se denomina impresión electrohidrodinámica o impresión e-jet, que funciona de forma muy parecida a las impresoras de inyección de tinta de oficinistas usan para imprimir en papel. «La idea es que el flujo de materiales de pequeñas aberturas, excepto e-jet es una versión especial de alta resolución de las impresoras de chorro de tinta que puede imprimir por debajo de varios cientos de nanómetros», dijo Onses. Y debido a que e-jet puede manejar naturalmente tintas fluidas, sirve perfectamente para las suspensiones de solución de nanotubos, nanocristales, nanocables y otros tipos de nanomateriales.

«El aspecto más interesante de este trabajo es la capacidad de combinar las técnicas de ‘arriba-abajo’ de impresión de chorro con procesos de abajo-arriba de auto-ensamblaje, de una manera que abre nuevas posibilidades en la litografía – aplicable a los materiales blandos y duros por igual «, dijo Rogers.

Fuente: M. Serdar Onses, Chiho Song, Lance Williamson, Erick Sutanto, Placid M. Ferreira, Andrew G. Alleyne, Paul F. Nealey, Heejoon Ahn, John A. Rogers. Hierarchical patterns of three-dimensional block-copolymer films formed by electrohydrodynamic jet printing and self-assembly. Nature Nanotechnology, 2013; 8 (9): 667 DOI: 10.1038/nnano.2013.160

Primera impresora multifunción 3D

En pleno crecimiento del mercado de impresión 3D llega ZEUS, el primer aparato que combina escáner e impresora 3D y que simplifica el clonado de objetos. Juguemos a ser dioses.

Que la impresión 3D es uno de los temas de moda, no es ninguna novedad. En los últimos años hemos visto cómo ha avanzado esta tecnología, aunque a día de hoy es difícil predecir cuál será el uso final que tenga en nuestro día a día. Para simplificar más el proceso llega ZEUS, un dispositivo «todo en uno» que combina escáner e impresora 3D.

El nombre no puede ser más adecuado, ya que ZEUS te convierte automáticamente en una especie de Dios capaz de clonar cosas. En la actualidad existen diferentes tipos de impresoras 3D y comienzan a comercializarse los escáneres, de hecho a finales del mes pasado os hablábamos del lanzamiento del Digitizer de Makerbot, una de las compañías con más éxito. ZEUS busca combinar ambos aparatos en uno sólo y hacer el proceso mucho más sencillo.

El proyecto, desarrollado por AIO Robotics, fue lanzado en Kickstarter en busca de financiación para llevarlo a cabo, y a 28 días de que acabe el proceso de donación, ya podemos decir que es todo un éxito. La meta era conseguir 100.000 dólares y ya sobrepasan con creces esa cifra.

El kit completo cuesta 2500 dólares y está previsto que esté lista para enviar a sus mecenas a partir de julio de 2014. ZEUS apuesta por la sencillez

Ampliar en: ALT1040

Licencia CC

autobus las palmas aeropuerto cetona de frambuesa