Actualidad informática

Noticias y novedades sobre informática

Nueve vídeos de impresión en 3D

Seamos realistas, no todo lo que se puede describir es completamente apreciado sólo con palabras, por lo que espero que estos vídeos ayuden a y entender cómo es la impresión 3D es en realidad,

Bicicleta

Piezas móviles

Llaves de Trabajo

Llave grande

Muebles funcionales a partir de plástico reciclado

Miniatura de nave espacial

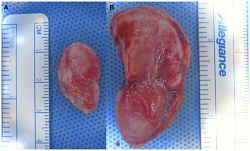

Un riñón

Vasos sanguíneos

Yoda

Impresoras 3D y medio ambiente

La impresión 3D es considerada como nueva revolución industrial del siglo XXI, que nos permitirá imprimir todo aquello que imaginemos y seamos capaces de diseñar, está cambiando nuestra forma clásica de entender la producción y la manufactura.

Un estudio realizado por la Michigan Technological University indicaría que la impresión 3D no solo sería más barata, sino que además es más ecológica.

El trabajo, publicado en la revista ACS Sustanaible Chemistry Engineering sostiene que la impresión 3D usa menos energía, que provoca que se reduzcan las emisiones de dióxido de carbono. Los estudios que realizaron concluyeron que fabricar un producto mediante impresión 3D consumía entre un 41 y un 64% menos de energía, lo cual contribuía a favorecer el lado verde de estas impresoras.

Su investigación se llevó a cabo utilizando el proyecto RepRap, una impresora 3D que puede ser usada para realizar prototipos de manera rápida y económica. A pesar de sus buenos resultados, los científicos norteamericanos son conscientes de que este ha sido solo el paso previo para certificar realmente la eficiencia y sostenibilidad de la impresión 3D.

Fuente: ALT1040

Licencia CC

Impresión en una nueva dimensión, impresoras 4D

Imagínese un recubrimiento de automóvil que cambia su estructura para adaptarse a un ambiente húmedo o a una carretera cubierta de sal, para proteger mejor el coche de la corrosión. O pensemos en el uniforme de un soldado que podría alterar su camuflaje o proteger más eficazmente contra el gas venenoso o metralla al contacto .

Tres investigadores universitarios de University of Pittsburgh’s Swanson School of Engineering, Harvard School of Engineering and Applied Sciences, y la University of Illinois proponen avanzar un paso , o mejor dicho , una dimensión aún más sobre la impresión 3D . Gracias a una subvención de 855000 $ de la Oficina de Investigación del Ejército de Estados Unidos , el equipo espera desarrollar materiales 4D, que pueden exhibir un comportamiento que cambia con el tiempo .

Los tres científicos integrarán su experiencia en manipular nano y micro materiales para producir, a través de impresión 3D, materiales que pueden modificar sus estructuras a través del tiempo en el nivel macro. La impresión tridimensional, también conocida como fabricación aditiva, es el proceso de crear un objeto en 3D sobre la base de un modelo digital mediante el depósito de capas sucesivas de material.

«En lugar de construir un material estático o uno que simplemente cambia de forma, estamos proponiendo el desarrollo de la adaptación, compuestos biomiméticos que reprogramar su forma, propiedades o función de la demanda, en base a estímulos externos», explicó Balazs . «Mediante la integración de nuestra capacidad para imprimir en tres dimensiones materiales precisos , jerárquicamente estructurados, sintetizar componentes estímulo – respuesta, y predecir el comportamiento temporal del sistema, esperamos sentar las bases para el nuevo campo de la impresión de 4D.»

Lewis agregó que la tecnología de impresión 3D actual permite a los investigadores desarrollar una funcionalidad compleja en los niveles nano y micro, no sólo a lo largo de toda una estructura, sino también dentro de las áreas específicas de la estructura. » Si utiliza materiales que poseen la capacidad de cambiar sus propiedades o la forma varias veces, usted no tiene que construir para un uso específico de una sola vez «, explicó . «Compuestos que pueden ser reconfigurados en presencia de diferentes estímulos podrían extender ampliamente el alcance de la impresión 3D .»

Dado que la investigación utilizará rellenos sensibles incrustados dentro de un hidrogel de estímulos – respuesta, Nuzzo dice que esto abre nuevas rutas para la producción de la próxima generación de sensores inteligentes, recubrimientos, textiles, y componentes estructurales. » La capacidad de crear un tejido que responde a la luz mediante el cambio de su color, y a la temperatura mediante la alteración de su permeabilidad, e incluso a una fuerza externa por el endurecimiento de su estructura, es posible a través de la creación de materiales sensibles que son simultáneamente adaptativos, flexibles, ligeros y fuertes. es esta » funcionalidad complicada » la que hace de la verdadera impresión 4D un cambio significativo» .

Fuente: EurekAlert!

Contacto: John Fedele

jfedele@pitt.edu

Primera impresora multifunción 3D

En pleno crecimiento del mercado de impresión 3D llega ZEUS, el primer aparato que combina escáner e impresora 3D y que simplifica el clonado de objetos. Juguemos a ser dioses.

Que la impresión 3D es uno de los temas de moda, no es ninguna novedad. En los últimos años hemos visto cómo ha avanzado esta tecnología, aunque a día de hoy es difícil predecir cuál será el uso final que tenga en nuestro día a día. Para simplificar más el proceso llega ZEUS, un dispositivo «todo en uno» que combina escáner e impresora 3D.

El nombre no puede ser más adecuado, ya que ZEUS te convierte automáticamente en una especie de Dios capaz de clonar cosas. En la actualidad existen diferentes tipos de impresoras 3D y comienzan a comercializarse los escáneres, de hecho a finales del mes pasado os hablábamos del lanzamiento del Digitizer de Makerbot, una de las compañías con más éxito. ZEUS busca combinar ambos aparatos en uno sólo y hacer el proceso mucho más sencillo.

El proyecto, desarrollado por AIO Robotics, fue lanzado en Kickstarter en busca de financiación para llevarlo a cabo, y a 28 días de que acabe el proceso de donación, ya podemos decir que es todo un éxito. La meta era conseguir 100.000 dólares y ya sobrepasan con creces esa cifra.

El kit completo cuesta 2500 dólares y está previsto que esté lista para enviar a sus mecenas a partir de julio de 2014. ZEUS apuesta por la sencillez

Ampliar en: ALT1040

Licencia CC

Más que una impresora 3D, una microfactoría

Fuente: En New Scientis: Beyond 3D printing: The all-in-one factory

Las impresoras 3D también pueden funcionar con madera y cemento

Las impresoras 3D utilizan habitualmente plástico, el más común de ellos es el de tipo ABS, para hacer realidad los modelos virtuales que les llegan. Es un material que está dando buen rendimiento, aunque una de sus desventajas es su elevado precio. Un kg se puede comprar a través de diferentes portales web entre 23 y 46 euros.

El proceso de producción del plástico ABS, y también del PLA, la otra alternativa mayoritaria para la impresión 3D, es caro. De ahí que la venta final al consumidor tenga un precio alto. La búsqueda de materiales alternativos para alimentar a las máquinas se hace necesaria, sobre todo teniendo en cuenta la popularidad que está ganando el moldeado en tres dimensiones.

La tecnología se conoce desde hace décadas, aunque ha sido el reciente abaratamiento de las máquinas el que ha hecho posible su difusión a un público más amplio, más allá del sector industrial. En estos momentos es un área en pleno crecimiento. El año 2012 el mercado global de la impresión 3D alcanzó 1705 millones de euros, un incremento del 28,6% respecto al ejercicio anterior, según los datos de la consultora Wohlers Associates. Esta misma firma espera que para 2019 se llegue a un volumen de 5037 millones de euros.

La empresa californiana Emerging Objects ha explorado la conversión de hormigón o madera en filamentos que puedan ser utilizados por una impresora 3D. El resultado de sus investigaciones ha sido la síntesis de seis compuestos basados en materiales diferentes. Algunos de ellos aún están en fase de experimentación, pero de otros ya se ha comprobado su eficacia.

En la web de Emerging Objects se pueden ver piezas de decoración impresas con madera, un perchero basado en nailon o un banco construido con cemento. La compañía ha logrado sintetizar estos compuestos mezclando los materiales que se buscaban con una sustancia líquida, que convierte el resultado en un filamento apto para las impresoras 3D. Cualquier máquina puede utilizarlos.

Fuente: eldiario.es

CC

Primera pistola creada por completo con una impresora 3D

Cody R. Wilson, un estudiante de Derecho en la Universidad de Texas (EE.UU.), avisó que muy pronto tendría entre manos la primera arma creada por completo con una impresora 3D. Y lo ha hecho. Forbes ha tenido acceso a las primeras fotos de la pistola que Wilson ha llamado «the Liberator» (la liberadora) y que, seguro, levantará mucha polémica. ¿Por qué? Wilson colgará muy pronto en esta página todas las instrucciones para que, quien quiera, con una impresora 3D, pueda fabricar una pistola desde el salón de su casa. ¿Preocupante?

La pistola de la foto se compone de 16 piezas creadas en plástico rígido con una impresora de la firma Stratasys. La única excepción es un pequeño «clavo» de metal del mecanismo. La pistola está diseñada para disparar balas convencionales, pero aún no ha sido probada, según asegura Wilson a Forbes. Y tiene otro «truco»: una pieza adicional de metal para hacer el arma visible a detectores de metales y cumplir con las leyes en EE.UU.

El problema (entre otros): una vez cuelgue los archivos sobre cómo imprimir el arma, cualquier persona en cualquier rincón del mundo podrá imprimirla sin necesidad de incluir esa pieza de metal. «Da algo de miedo, pero es justo lo que queremos demostrar«, dice Wilson.

Ampliar en: GIZMODO

Oreja artificial mediante impresión 3D

La Universidad Cornell (EE.UU.) ha dado a conocer un trabajo de investigación en el que han desarrollado una oreja artificial apoyándose en la impresión 3D y en el uso de células de cartílago natural. Gracias a este avance, los científicos esperan poder realizar el primer implante de estas características en el año 2016.

Para empezar, el equipo de investigadores trabajaron en un CAD con el que modelaron una representación tridimensional de la oreja del paciente que tomaba como base los datos captados al realizar escáneres en 3D de orejas de niños que no presentaban microtia (aunque la idea es que, en el futuro, se pueda generar el modelo de la oreja escaneando la oreja sana al paciente y generando una imagen especular de la misma).

A partir de ahí, el siguiente paso fue crear un molde mediante impresión 3D y, acto seguido, lo rellenaron con un gel de colágeno en el que introdujeron células de cartílago (células condrógenas) procedentes de una vaca pero la idea es que, en una hipotética aplicación real, la fuente de las células sería el mismo paciente. Alimentando el molde con nutrientes, las células codrógenas se reproducen y van reemplazando, paulatinamente, al colágeno hasta formar una estructura más o menos estable que se puede suturar al paciente y recubrir con piel mientas se sigue desarrollando y se sustituye por completo el colágeno para dejarle espacio a las células condrógenas. En el caso del experimento realizado por los investigadores, la oreja se suturó al lomo de una rata de laboratorio donde se terminó de desarrollar tras tres meses de proceso.

Aunque aún quedan algunos aspectos a depurar en esta investigación, el equipo ve viable realizar un implante real en el año 2016, fecha en la que esperan certificar la técnica con humanos (tras realizar ensayos clínicos).

Ampliar en: ALT1040

Bajo licencia Craetive Commons

autobus las palmas aeropuerto cetona de frambuesa