Actualidad informática

Noticias y novedades sobre informática

Nuevas impresoras 3D

Estos días del nacimiento de las impresoras 3D son un momento emocionante, con una amplia gama de empresas y organizaciones que compiten para ser los primeros en llevar la tecnología a nuestros hogares. En cierto sentido, muchos caminos conducen de nuevo a RepRap, el código abierto, la comunidad alimentada por proyectos destinados a crear una máquina auto-replicante. En esencia, estas impresoras 3D no son a diferencia de sus contrapartes en 2D, ofrecen una manera de traducir las imágenes en la pantalla del ordenador en el mundo real, en este caso son objetos que se pueden sostener en la mano.

La mayoría de estos trabajos usan el plástico de fusión (en gran medida como el ABS de Lego o biodegradable PLA) y chorros hacia fuera a través de las cabezas de extrusión. Los cabezales operan a lo largo de los ejes X e Y, mientras que la plataforma de generación (generalmente se calienta en el caso de ABS y sin calor para PLA) se mueve hacia abajo, permitiendo que el pegamento como arma-extrusoras sirva para construir capas delgadas de plástico. Algunas impresoras se basan en otras tecnologías, muchas de las cuales tienen sus raíces en el mundo de la creación rápida de prototipos, una categoría de fabricación que ha existido durante décadas y utilizado por empresas como Boeing y Ford para crear modelos a escala a partir de conceptos.

En engadget muestran todas las impresoras 3D que se comercializan, desde unos 400 euros.

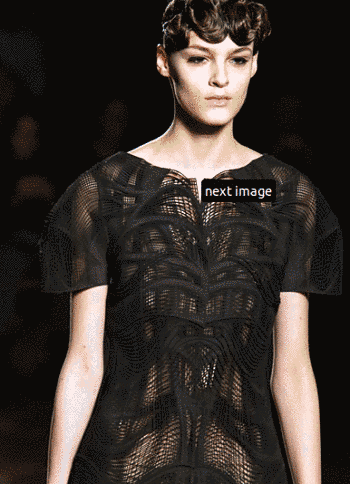

Primeros vestidos elaborados mediante impresora 3D

Las impresoras 3D son capaces de imprimir con diversas técnicas a diversos tipos de materiales, acaban de entrar en moda, literalmente, pues la diseñadora de modas Iris Van Herpen acaba de darle uso a estas impresoras para crear los primeros vestidos impresos en tales impresoras 3D.

Ampliar en: ecouterre

Impresora 3D capaz de “imprimir” cartílago

Un grupo de investigadores estadounidenses ha desarrollado un híbrido de impresora capaz de imprimir cartílago. Un dispositivo que mezcla la tecnología de inyección de tinta modificada con una máquina de electrospinning, combinando células cartilaginosas con estructuras artificiales. Una impresora que en el futuro podrá ser utilizada como implante en pacientes con lesiones con el fin de ayudar a regenerar el cartílago en áreas como las articulaciones.

Anthony Atala, co-autor junto a Yoo del estudio, comenta en Materia:

Hay sistemas 3D que imprimen células y geles. Pero la impresora 3D que nuestro equipo ha desarrollado es única al poder utilizar tanto geles de biomateriales como polímeros rígidos, pudiendo crear cualquier forma tridimensional.

No sólo eso, según Atala, el futuro se muestra aún más esperanzador:

Podemos imprimir proteínas, factores de crecimiento y otros líquidos en la estructura para ayudar a promover la regeneración una vez implantado. Aunque el dispositivo todavía es experimental, estamos explorando sus posibilidades en órganos como el riñón y tejidos estructurados como el de la oreja.

La clave del éxito de esta impresora modificada es la máquina de electrospinning (o máquina de electrohilado). Ésta es la encargada de crear estructuras porosas gracias a un material sintético, polímeros, a través de una corriente eléctrica. Por tanto, la máquina puede generar fibras muy finas de una solución de polímero, lo que consigue que las células del cartílago real se integren en el tejido circundante.

Ampliar en: ALT1040

Bajo licencia Creative Commons

El gobierno de EE.UU. investiga en la impresión 3D

Transformar casi cualquier modelo digital en un objeto físico, es la promesa de la impresión 3D en la que el Ministerio de Defensa de EE.UU. y otros agentes federales invertirán en la creación de un instituto dedicado.

La impresión 3D está a punto de cambiar el rostro de la gran industria. Las expectativas (tamaño reducido, altos niveles de personalización y entrega rápida) de esta nueva tecnología no ha pasado desapercibidas para las autoridades estadounidenses, ni los militares de EE.UU., que han anunciado planes para construir un centro de impresión 3D en Youngstown, Ohio.

De acuerdo con un artículo en Innovation News Daily, una asociación público-privada liderada por el Ejército de EE.UU., está siendo creada con el objetivo de explotar «el poder de la impresión 3D para transformar cualquier cualquier modelo numérico de un objeto físico «.

La impresión en 3D puede tener aplicaciones en una amplia gama de industrias, incluyendo la de defensa, aeroespacial, automotriz y metalúrgica. El Ministerio de Defensa tiene previsto personalizar piezas para sistemas, que de otra forma serían muy costosas de fabricar o entregar, según un comunicado de la Casa Blanca.

Una impresora 3D permite “brazos” a una niña nacida con una enfermedad genética rara

Emma nació con artrogriposis múltiple congénita (AMC), una rara enfermedad que paraliza las articulaciones y extremidades. Debido a esta condición, esta niña de dos años de edad no podía jugar con muñecas, llevarse comida a la boca o abrazar a su madre.

Esto fue así hasta que los ingenieros estadounidenses del Hospital Nemours/Alfred I. duPont, en Wilmington, la mayor ciudad del estado de Delaware, utilizaron una impresora 3D para crear un exoesqueleto resistente que le ayuda a levantar los brazos. Emma fue capaz de llevarse dulces a la boca por primera vez tras usar el chaleco de apoyo de plástico.

Ampliar en: El Rincón de la Ciencia y la Tecnología

![]()

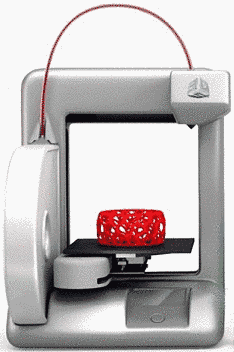

Cube la primera impresora 3D asequible

La empresa estadounidense Cubify ha dado un paso más en su negocio dando la posibilidad a los usuarios de realizar reservas de su impresora en 3D Cube a través de su página web. Su precio es del orden de 1000 euros y las entregas de los pedidos, según tiene previsto la compañía, comenzarán a realizarse en torno a finales de mayo de este año.

Con esta impresora, los usuarios podrán crear objetos de hasta 14 centímetros de alto. Cube incluye un software a través del cual los usuarios podrán hacer sus creaciones de forma sencilla. Una vez hecho, tan solo es necesario darle a imprimir -como si de un documento se tratase- y Cube comenzará a dar vida a los diseños. Además, Cube incluyeconexión inalámbrica a través de WiFi y la posibilidad de imprimir en 10 colores distintos.

La impresora Cube sale a la venta con un cartucho de tinta en color plata y además con otro cartucho en color verde fluorescente. Los usuarios podrán adquirir el resto de cartuchos de colores por 50 dólares, así como una gran variedad de accesorios para su nueva impresora en tres dimensiones.

Impresora 3D con nanoprecisión

La impresión de objetos en tres dimensiones con detalles muy finos, ahora es posible usando «litografía de dos fotones». Con esta tecnología, se pueden fabricar pequeñas estructuras a escala nanométrica. Investigadores de la Universidad Tecnológica de Viena (TU Viena) han logrado un gran avance en la aceleración de esta técnica de impresión: la alta precisión 3D de la impresora de la TU de Viena es varios órdenes de magnitud más rápida que los dispositivos similares (ver vídeo). Esto abre completamente nuevas áreas de aplicación, como en medicina.

Establecer un nuevo récord mundial

La impresora 3D utiliza una resina líquida, que se endurece precisamente en los lugares correctos por un haz láser enfocado. El punto focal del rayo láser es guiado a través de la resina por espejos móviles detrás de una línea de polimerizado de polímero sólido, de sólo unos pocos cientos de nanómetros de ancho. Esta alta resolución permite la creación de esculturas intrincadamente estructuradas tan pequeño como un grano de arena. «Hasta ahora, esta técnica solía ser bastante lenta», dice el profesor Jürgen Stampfl del Institute of Materials Science and Technology de Viena TU. «La velocidad de impresión que antes se medía en milímetros por segundo – nuestro equipo puede hacer cinco metros en un segundo». Se trata de un récord mundial.

Este asombroso progreso fue posible gracias a la combinación de varias ideas nuevas. «Es fundamental mejorar el mecanismo de control de los espejos», dice Jan Torgersen (TU Viena). Los espejos están en constante movimiento durante el proceso de impresión. La aceleración y desaceleración de los períodos tienen que estar sintonizados con mucha precisión para lograr resultados de alta resolución a una velocidad sin precedentes.

Las moléculas fotoactivas endurecen la resina

En la impresión 3D no todo se debe a la mecánica – los químicos también tuvieron un papel crucial que desempeñar en este proyecto. «La resina contiene moléculas, que son activadas por la luz del láser. Inducen una reacción en cadena en otros componentes de la resina, los llamados monómeros , y los convierten en un sólido», dice Jan Torgersen. Estas moléculas iniciadoras se activan sólo si absorben dos fotones del haz láser a la vez – y esto sólo sucede en el centro del haz de láser, donde la intensidad es mayor. En contraste con técnicas convencionales de impresión 3D, el material sólido puede ser creado en cualquier lugar dentro de la resina líquida en vez de solo en la parte superior de la capa. Por lo tanto, la superficie de trabajo no tiene que estar especialmente preparada antes que la siguiente capa pueda ser producida (ver vídeo), lo que ahorra una gran cantidad de tiempo. Un equipo de químicos dirigido por el profesor Robert Liska (TU Viena) desarrolló los iniciadores adecuados para esta resina especial.

Los investigadores de todo el mundo están trabajando en las impresoras 3D de hoy en día – en las universidades, así como en la industria. «Nuestra ventaja competitiva aquí en la Universidad Tecnológica de Viena proviene del hecho de que contamos con expertos en campos muy diferentes, trabajando en diferentes partes del problema, en una sola universidad», destaca Jürgen Stampfl. En ciencia de materiales, ingeniería de procesos u optimización de las fuentes de luz, hay expertos que trabajan juntos y comparten ideas muy estimulantes.

Debido a que la velocidad aumentó dramáticamente, ahora los objetos mucho más grandes se pueden crear en un período dado de tiempo. Esto hace de litografía dedos fotones una técnica interesante para la industria. En la Convención de Viena TU, los científicos están desarrollando resinas biocompatibles para aplicaciones médicas. Se pueden utilizar para crear «andamios» a los que pueden adherirse las células vivas facilitando la creación sistemática de tejidos biológicos. La impresora 3D también puede ser usada para crear piezas hechas a medida para la construcción de tecnología biomédica o nanotecnología.

Descarga de imágenes: http://www.tuwien.ac.at/dle/pr/aktuelles/downloads/2012/3d_nanodrucker/

Youtube-Version: http://youtu.be/5y0j191H0kY

Para más información:

Jan Torgersen

Tecnologías de fabricación aditiva

Universidad Tecnológica de Viena

T.: 0043-1-58801-30869

jan.torgersen @ tuwien.ac.at

Prof. Jürgen Stampfl

Tecnologías de fabricación aditiva

Universidad Tecnológica de Viena

T.: 0043-1-58801-30862

jstampfl@pop.tuwien.ac.at

Mandíbula artificial creada con impresora 3D

Una mujer belga de 83 años de edad, es capaz de masticar, hablar y respirar con normalidad después que una impresora elaborara una mandíbula . Hecha de un polvo de titanio muy bien esculpida por un haz láser de precisión, la mandíbula de reemplazo ha demostrado ser tan funcional como la suya, que fue destruida por una infección potente, llamada osteomielitis.

Una mujer belga de 83 años de edad, es capaz de masticar, hablar y respirar con normalidad después que una impresora elaborara una mandíbula . Hecha de un polvo de titanio muy bien esculpida por un haz láser de precisión, la mandíbula de reemplazo ha demostrado ser tan funcional como la suya, que fue destruida por una infección potente, llamada osteomielitis.

Los médicos detrás de la hazaña dicen que es la primera vez. «Este es un estreno mundial, la primera vez que un implante específico del paciente ha sustituido a la mandíbula inferior completa», dice Jules Poukens, el investigador que dirigió la operación en Biomed, el departamento de investigación biomédica de la Universidad de Hasselt, en Bélgica. «Es un cauteloso, pero paso firme.»

Hasta ahora, la impresión más grande en 3D de un implante se cree que ha sido la mitad de la mandíbula superior de un hombre, en una operación de 2008 en Finlandia.

En esta operación, un esqueleto impreso en 3D de titanio se impregnó de células madre y se dejó crecer el tejido biocompatible dentro del abdomen del receptor. En 2009, los investigadores reportaron éxito en copias impresas de los huesos del pulgar enteros – abriendo el camino para la sustitución de dsedo rotos usando la información de imágenes por resonancia magnética.

El equipo de Poukens ‘trabajó con investigadores de Bélgica y los Países Bajos y una empresa de impresión en 3D llamada Layerwise en Lovaina, Bélgica, que se especializa en la impresión con titanio ultrafuerte para hacer los implantes dentales (como puentes y coronas) y los implantes de huesos faciales y de la médula.

Mediante el uso de una resonancia magnética de la mandíbula del enfermo para obtener la forma correcta, se alimenta una impresora láser 3D de sinterización que fusiona pequeñas capas de partículas de titanio capa por capa hasta que la forma de mandíbula se vuelve a crear. Se revistió entonces en una capa de cerámica biocompatible. Ningún detalle se salvó: que incluso tenía depresiones y cavidades que promovía la inserción de los músculos, y los sitios que permitieron que los nervios mandibulares pasaran a través de estructuras, además sirven de apoyo para los implantes dentales que el paciente pueda necesitar en el futuro.

El equipo se sorprendió por el éxito de la operación del implante de mandíbula de cuatro horas, que tuvo lugar en junio de 2011, pero que apenas ha sido revelada. «Poco después de despertarse de la anestesia el paciente habló unas pocas palabras, y al día era capaz de hablar y tragar normalmente otra vez», dice Poukens.

Es sólo el comienzo, predice el director general Peter Layerwise Mercelis. «Implantes específicos del pacient pueden potencialmente ser aplicados en una escala mucho mayor que el trasplante de las estructuras óseas humanas.»

Ya que con las impresoras 3D se pueden crear capas de material de sólo un micrómetros de espesor, y de casi cualquier material, los investigadores están estudiando formas de imprimir los injertos de piel para víctimas de quemaduras y la forma de construir órganos enteros a partir del depósito de las células en la forma correcta.

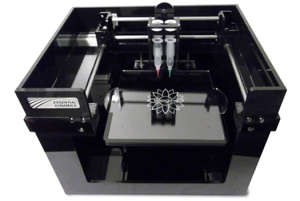

Impresora 3D que puede imprimir dulces de chocolate

La impresora 3D Imagine ofrece una forma diferente en la impresión en tres dimensiones debido a las jeringas que emplea. Essential Dynamics, los creadores de la tecnología de diseño aditivo, creen que su sistema es único en el mercado y es más versátil que otros competidores.

La máquina que cuesta 3 000 dólares, puede imprimir alimentos como dulces de chocolate,silicona tradicional e incluso hormigón.

La industria de la impresión 3D a punto de «explotar» un gran negocio

Los técnicos de General Electric sueldan hasta 20 piezas separadas de metal para lograr una forma eficiente de mezclar combustible y aire en un inyector de combustible. Sin embargo, para un motor nuevo que sale el próximo año, GE piensa que tiene una mejor manera de hacer los inyectores de combustible: mediante su impresión. Para ello, un haz láser marca la forma de la de la sección transversal del inyector en un lecho de cromo-cobalto en polvo, fusionando el polvo en forma sólida para construir el inyector y una capa ultrafina a la vez. Este promete ser menos costoso que los métodos de fabricación tradicionales, que debería conducir a piezas más ligeras, que es decir mejores.

Los técnicos de General Electric sueldan hasta 20 piezas separadas de metal para lograr una forma eficiente de mezclar combustible y aire en un inyector de combustible. Sin embargo, para un motor nuevo que sale el próximo año, GE piensa que tiene una mejor manera de hacer los inyectores de combustible: mediante su impresión. Para ello, un haz láser marca la forma de la de la sección transversal del inyector en un lecho de cromo-cobalto en polvo, fusionando el polvo en forma sólida para construir el inyector y una capa ultrafina a la vez. Este promete ser menos costoso que los métodos de fabricación tradicionales, que debería conducir a piezas más ligeras, que es decir mejores.

A diferencia de los procesos de mecanizado, que pueden dejar hasta un 90 por ciento del material en el suelo, la impresión en 3-D no deja prácticamente ningún residuo, una consideración enorme con metales caros como el titanio. La tecnología también podría reducir la necesidad de almacenar las piezas en el inventario, porque es tan fácil de imprimir una pieza -o una versión mejorada- 10 años después de que se hiciera la primera.

Empresas del sector aeroespacial están a la vanguardia de la adopción de la tecnología, porque los aviones a menudo necesitan piezas con geometrías complejas para satisfacer el flujo de aire delicado y refrigeración en los compartimentos. Cerca de 20 000 piezas fabricadas por sinterizado láser ya están volando en aviones militares y comerciales de Boeing, incluyendo 32 diferentes componentes de su 787 aviones Dreamliner.

Desafíos

El tiempo que se tarda para producir una pieza tendrá que mejorar tanto como cien veces si la impresión 3-D quiere competir directamente con las técnicas de fabricación convencionales en la mayoría de las aplicaciones.

Sólo un puñado de compuestos de plástico y metal se puede utilizar en impresión 3-D. En la sinterización por láser, por ejemplo, el material debe ser capaz de formar un polvo que se funda perfectamente cuando es golpeado con un láser, y luego se solidifique rápidamente. Los compuestos que cumplen los criterios necesarios pueden costar desde 50 hasta 100 veces más peso que las materias primas utilizadas en los procesos de fabricación convencionales, en parte porque están en la demanda tan baja que están disponibles sólo a partir de pequeños proveedores especializados.

Ampliar información en: Next Big Future

autobus las palmas aeropuerto cetona de frambuesa