Actualidad informática

Noticias y novedades sobre informática

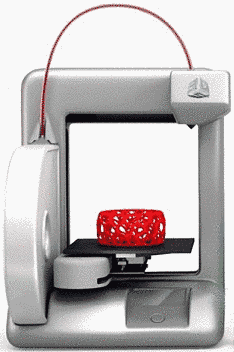

Las impresoras 3D también pueden funcionar con madera y cemento

Las impresoras 3D utilizan habitualmente plástico, el más común de ellos es el de tipo ABS, para hacer realidad los modelos virtuales que les llegan. Es un material que está dando buen rendimiento, aunque una de sus desventajas es su elevado precio. Un kg se puede comprar a través de diferentes portales web entre 23 y 46 euros.

El proceso de producción del plástico ABS, y también del PLA, la otra alternativa mayoritaria para la impresión 3D, es caro. De ahí que la venta final al consumidor tenga un precio alto. La búsqueda de materiales alternativos para alimentar a las máquinas se hace necesaria, sobre todo teniendo en cuenta la popularidad que está ganando el moldeado en tres dimensiones.

La tecnología se conoce desde hace décadas, aunque ha sido el reciente abaratamiento de las máquinas el que ha hecho posible su difusión a un público más amplio, más allá del sector industrial. En estos momentos es un área en pleno crecimiento. El año 2012 el mercado global de la impresión 3D alcanzó 1705 millones de euros, un incremento del 28,6% respecto al ejercicio anterior, según los datos de la consultora Wohlers Associates. Esta misma firma espera que para 2019 se llegue a un volumen de 5037 millones de euros.

La empresa californiana Emerging Objects ha explorado la conversión de hormigón o madera en filamentos que puedan ser utilizados por una impresora 3D. El resultado de sus investigaciones ha sido la síntesis de seis compuestos basados en materiales diferentes. Algunos de ellos aún están en fase de experimentación, pero de otros ya se ha comprobado su eficacia.

En la web de Emerging Objects se pueden ver piezas de decoración impresas con madera, un perchero basado en nailon o un banco construido con cemento. La compañía ha logrado sintetizar estos compuestos mezclando los materiales que se buscaban con una sustancia líquida, que convierte el resultado en un filamento apto para las impresoras 3D. Cualquier máquina puede utilizarlos.

Fuente: eldiario.es

CC

autobus las palmas aeropuerto cetona de frambuesa

Deja un comentario